Inginerii americani au creat materialul viitorului: Un plastic mai dur decât oțelul, ușor, indestructibil și autoregenerabil

Descoperirea unei echipe americane promite o revoluție în industriile auto, aerospațială și nu numai.

Visul inginerilor de a crea materiale simultan ușoare, extrem de rezistente și capabile să se „vindece” singure pare să fi devenit realitate. O echipă de cercetători din Statele Unite, condusă de Dr. Mohammad Naraghi de la Universitatea Texas A&M, a dezvoltat un material plastic care depășește în rezistență oțelul aerospațial, dar poate recăpăta integral forma și rigiditatea după rupere sau deformare. Această inovație, realizată în colaborare cu Dr. Andreas Polycarpou de la Universitatea Tulsa, deschide perspective radicale în domenii critice precum aviația, auto sau producția de componente durabile.

De ce este unic acest material?

Denumit Aromatic Thermosetting Copolyester (ATSP), noul compus sintetizează două proprietăți considerate a fi incompatibile până acum:

- Rezistență excepțională: Mai dur decât oțelul aerospațial și mai ușor decât aluminiul.

- Autoreparare dinamică: Își restabilește structura și funcționalitatea prin simplă încălzire, fără intervenție manuală.

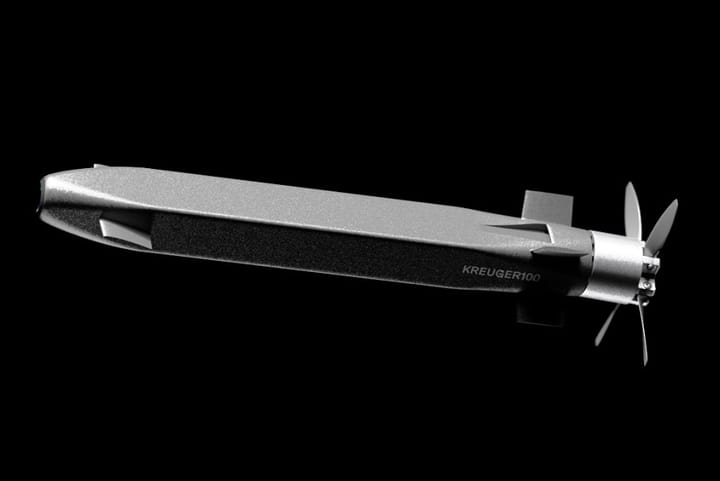

Spre deosebire de fibrele de carbon tradiționale (care sunt inflexibile și greu de reparat), ATSP folosește microfibre scurte de carbon amestecate într-o matrice polimerică specială. Acestea conferă rigiditate, dar permit și redistribuirea în timpul procesului de „vindecare”.

Cum funcționează „vindecarea”?

Secretul stă în utilizarea vitrimerilor – polimeri termosetabili cu legături covalente dinamice. Când materialul este încălzit la 160–280°C:

- Legăturile chimice devin mobile, permițând realinierea structurii.

- Fibrele de carbon se repoziționează în zonele deteriorate.

- Forțele elastice readuc forma inițială, iar crăpăturile se închid.

După răcire (sub 160°C), materialul recâștigă până la 100% din rigiditatea originală.

Aplicații revoluționare

- Aviație și auto: Lonjeron, capace sau aripi deformate pot fi reparate în cuptoare speciale, evitând înlocuirea costisitoare.

- Echipamente sportive: Cască de bicicletă crăpată? O încălzire o readuce la starea inițială.

- Dispozitive medicale: Proteze sau implanturi cu durată de viață mult extinsă.

Repararea este posibilă și cu dispozitive portabile pentru reparații (ex.: "fier de călcat" industrial), iar o piesă poate suporta până la 5 cicluri complete de reparare fără pierderi semnificative de rezistență.

Limitări și perspective

Deși materialul rezistă la 5 reparații, după aceasta începe să-și piardă treptat proprietățile. Totuși, impactul său rămâne enorm: reduce deșeurile, costurile de întreținere și prelungește viața utilă a componentelor. Echipa lucrează acum la optimizarea compoziției pentru a crește numărul de cicluri de autoreparare și extinderea gamei de temperaturi de funcționare.

Armonie structurală

Descoperirea ATSP nu este doar un progres tehnic, ci o schimbare de paradigmă. Materialul demonstrează că rigiditatea și autorepararea nu se exclud reciproc, deschizând calea către structuri auto-suficiente și sustenabile. Dr. Naraghi remarcă: „Ne imaginăm o lume în care o aripă de avion crăpată nu mai e un dezastru, ci o problemă rezolvabilă cu un cuptor.” Cu teste în curs pentru aplicații industriale, acest „superplastic” ar putea redefini fabricarea și întreținerea produselor complexe în următorul deceniu.

Comments ()